Im Vergleich: Traditionelle vs. Additive Fertigung

Noch immer sind traditionelle bzw. subtraktive Methoden das Fertigungsverfahren Nummer 1 in der Industrie. Doch die additive Fertigung ist dank der 3D-Drucktechnologie weiter auf dem Vormarsch. Was zeichnet die beiden Fertigungsmethoden aus? Welche idealen Einsatzbereiche ergeben sich? Und welche Rolle werden die beiden Technologien in Zukunft in der Serienproduktion spielen?

Hin & weg: Additive & subtraktive Verfahren

Ob bei Ihnen zu Hause, in der Kunst oder der Industrie: Wer etwas erschaffen möchte, dem stehen zwei grundlegende Methoden zur Verfügung. Zum einen die Addition. Durch Hinzufügen (bspw. Materialien aufeinanderschichten, etwas zusammenbauen) entsteht das Endprodukt. Zum anderen können neue Dinge auch dadurch erschaffen werden, dass vom Ausgangsprodukt etwas weggenommen bzw. abgetragen wird. Dieses Verfahren wird als Subtraktion bezeichnet. Je nach Einsatzgebiet wird die passendere Methode ausgewählt. Ebenso ist es auch in der Industrie. Um zu verstehen, wann welches Verfahren vorzuziehen ist, werfen wir zunächst einen genaueren Blick auf die beiden Fertigungsmethoden.

Traditionell: die subtraktive Fertigung

Die subtraktive Fertigung gilt als traditionelle Methode in der industriellen Herstellung. Das Ausgangsmaterial sind quaderförmige oder runde Metall- sowie Kunststoffblöcke, die gezielt abgetragen werden, bis die gewünschte Form erreicht ist. Im Zuge des Prozesses wird die Abtragung mittels Drehen, Fräsen, Schleifen und Bohren vorgenommen. Die CNC-Bearbeitung basiert auf CAD-Daten eines 3D-Modells, das am Computer entworfen wurde.

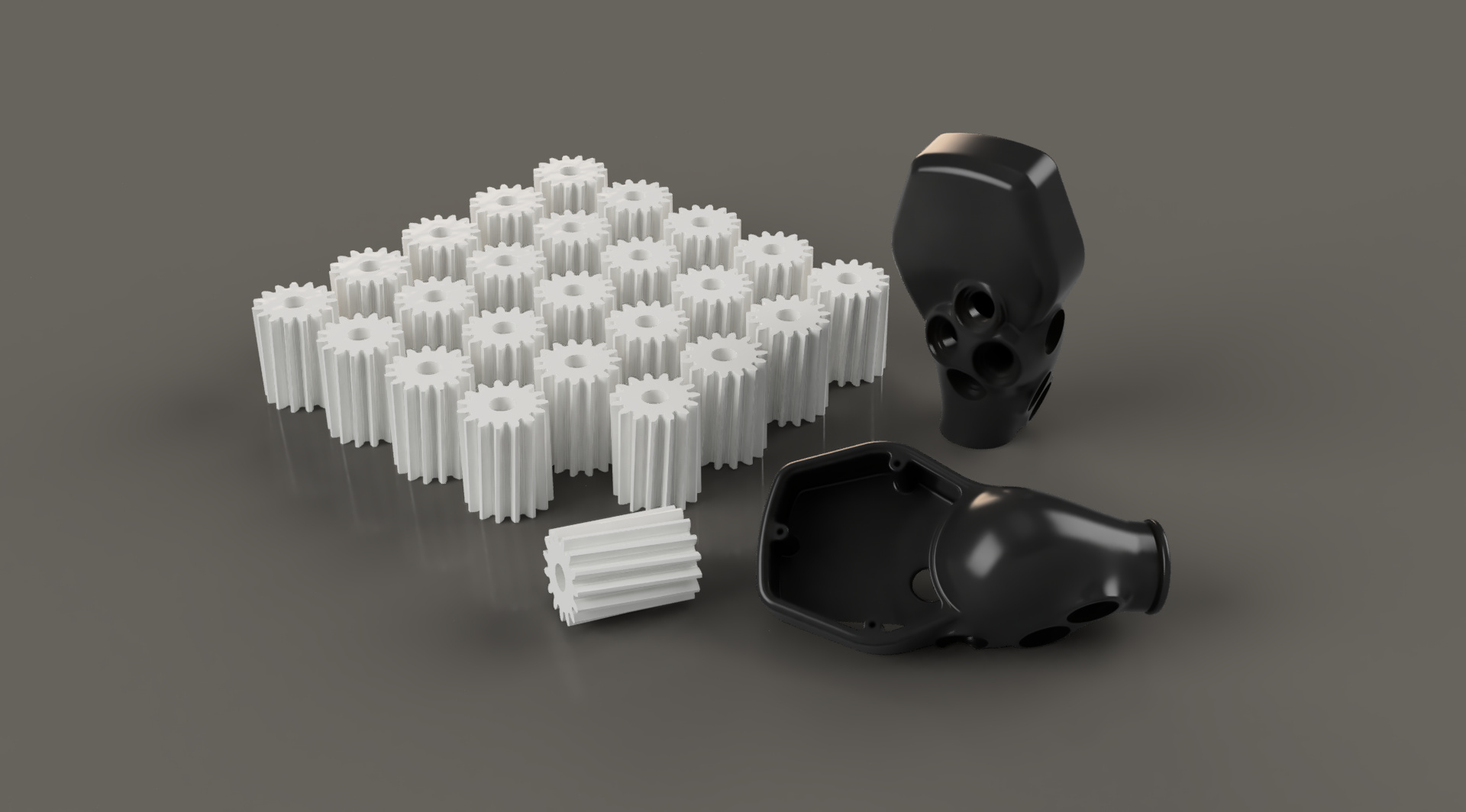

Modern: die additive Fertigung

Bei der additiven Fertigung lautet das Grundprinzip hingegen: Schicht um Schicht wird Material aufgetragen, sodass Stück für Stück das gewünschte Bauteil entsteht. Auch in diesem Fall sind 3D-Daten die Basis. Der 3D-Drucker fertigt das Bauteil dann an. Je nach Technologie unterscheidet sich der Druckvorgang. Als Ausgangsmaterial dient derzeit entweder ein Kunststoffstrang, ein flüssiges Polymer oder Kunststoff- bzw. Metallpulver.

Vor- und Nachteile der Verfahren

Vorteile Substraktive Fertigung

- Verarbeitung aller festen Materialien unabhängig vom Schmelzpunkt

- Wesentlich isotropere Materialeigenschaften

- Realisierung verschiedener Oberflächenbeschaffenheiten (von glatt bis rau)

Vorteile Additive Fertigung

- Funktionsorientiertes Design: Produktion von komplexen Formen möglich und dadurch auch große Konstruktionsfreiheiten im Designprozess

- Enorme Zeitersparnis im Vergleich zu traditionellen Methoden, da nach Erstellung des 3D-Modells direkt mit der Produktion begonnen werden kann

- Kostengünstige Produktion, vor allem bei geringen Stückzahlen

- Wenig Abfall

- Ideal für Prototypen dank Zeit- und Kostenersparnis im Vergleich zu traditionellen Methoden

- Änderungen im Design bedürfen keiner zeitintensiven Anpassung des Produktionsprozesses

Nachteile Substraktive Fertigung

- Lange Vorbereitungszeit bis zum Produktionsstart

- Hohe Fixkosten für die Vorbereitung und manuelle Tätigkeiten

- Vergleichsweise viel Abfall bei der Herstellung

- Maschinelle Bearbeitung führt allgemein zu hohen Stückkosten

- Sehr träge bei Designänderungen

- Fertigungsorientierte Konstruktion: Die Konstruktion muss sich an die verwendete Fertigungstechnologie anpassen, jedoch nicht an die gewünschte Funktion

Nachteile Additive Fertigung

- Relativ hohe Kosten bei der Verarbeitung von Metall, Kostenersparnis derzeit nur bei Materialien mit geringerem Schmelzpunkt (Kunststoffe)

- Meist raue Oberflächen (durch den schichtweisen Aufbau), diese müssen in der Nachbearbeitung veredelt werden

- Das finale Bauteil kann anisotrope Materialeigenschaften aufweisen (je nach Technologie)

Praxischeck: Welches Verfahren für welches Produkt?

Wie bereits beschrieben ist die subtraktive Fertigung das herkömmliche Verfahren zur Bauteilherstellung. Das liegt vor allem daran, dass Bauteile enge Toleranzen einhalten müssen, weswegen der Präzision besonders große Bedeutung zukommt. Subtraktive Verfahren kommen auch immer dann zur Anwendung, wenn einfache Geometrien umgesetzt werden sollen. Additive Verfahren sind hingegen unschlagbar, wenn etwas besonders schnell und günstig produziert werden soll – wie es zum Beispiel bei Prototypen der Fall ist. Auch bei Serien mit geringen Stückzahlen und komplexen Bauteilen sind additive Verfahren vorzuziehen.

Die beiden verschiedenen Ansätze können auch miteinander kombiniert werden. So werden Bauteile zunächst im 3D-Druck erstellt und mittels entsprechender Werkzeuge spanend nachbearbeitet.

Quo vadis, Serienproduktion?

Wohin geht nun der Weg in der industriellen Serienfertigung? Beide Verfahren haben sich über Jahre stetig weiterentwickelt. Doch insbesondere das additive Verfahren revolutioniert derzeit die Kunststoff-Serienfertigung. Zum einen im Bereich der Produktinnovation. Komplexe Geometrien, die auf die Performance der Produkte optimiert sind, sind ebenso problemlos möglich wie Individualisierungen der Bauteile.

Zum anderen zeigt sich der Fortschritt auch im Bereich der Prozessinnovation:

- Time to Market: Vorlaufzeiten werden verkürzt, die Einführung neuer Produkte beschleunigt.

- Volumen: Dank der voranschreitenden Entwicklung können mittlerweile mehrere zehntausend Stück in Serie produziert werden, bereits in wenigen Jahren werden es hunderttausende sein.

- Lagerbestand: Weniger Lagerkosten, da durch den Wegfall der Werkzeugkosten keine Mindestmengen produziert werden müssen.

- Kosten: Zeit- und arbeitsintensive Prozesse wie die Zerspanung fallen weg.

- Lieferkette: Ganze Baugruppen werden zu einem Bauteil zusammengefasst. Dadurch kann die Abhängigkeit zu mehreren Lieferanten minimiert werden.

- Transportwege: Daten können digital weltweit transferiert und direkt am Einsatzort auf einem 3D-Drucker produziert werden. Somit wird der CO2-Fußabdruck von Produkten minimiert.

Fazit

Sowohl die subtraktive als auch die addtive Fertigungsart haben die Herstellung von Produkten beeinflusst und gar revolutioniert. Die Entwicklungen der nächsten Jahre werden zeigen, wohin die Reise geht. Letztendlich muss bei jedem Bauteil oder Produkt individuell entschieden werden, welche Methode in Bezug auf Stückzahl, Kosten und Anforderung die beste ist. Bei Bauteilen mit komplexer Geometrie sollte zudem beachtet werden, dass subtraktive Fertigungsverfahren hier deutlich schneller an ihre Grenzen stoßen.