ScanBox Serie 6

Effiziente 3D-Messlösungen für maximale Produktionsleistung.

Die ZEISS ScanBox Serie 6 bietet eine optimale Lösung für die Qualitätssicherung in der industriellen Fertigung. Konzipiert für große und schwere Bauteile, ermöglicht sie in zwei Varianten die vollautomatische Prüfung von Oberflächenabweichungen zwischen 3D-Ist-Koordinaten und CAD-Daten.

Durch die gleichzeitige Beladung und Messung erhöht sie den Durchsatz erheblich und garantiert schnelle, präzise Messungen sowie flexible Bauteilwechsel für eine effiziente Produktionskontrolle.

- Zwei getrennte Arbeitsbereiche

- Schnelle Be- und Entladung

- ATOS 5 & ATOS 5X Integration

- Virtueller Messraum

- Verwendung im Schichtbetrieb

REFERENZ: Coko (Kunststoff-Spritzguss)

Das Unternehmen Coko-Werk GmbH & Co. KG hat eine lange Tradition im Kunststoff-Spritzguss. Zur effizienten Qualitätskontrolle im Produktionsprozess wird am Entwicklungs- & Innovationsstandort in Bad Salzuflen die optische 3D-Messmaschine ATOS ScanBox 6235 eingesetzt.

Zwei getrennte Arbeitsbereiche

Die optische 3D-Messmaschine optimiert Ihre Produktionszyklen durch zwei getrennte Arbeitsbereiche. Auf den Drehtischen können Bauteile wie Türen, Heckklappen oder Batteriemodule mit Abmessungen von bis zu 3500 mm und einem Gewicht von bis zu 5000 kg positioniert werden.

Die integrierten automatischen Tore gewährleisten einen sicheren und effizienten Betrieb der beiden Arbeitsbereiche und unterstützen so eine reibungslose und produktive Messumgebung.

Schnelle Be- und Entladung

Die großzügig dimensionierten Einfahrbereiche der ZEISS ScanBox 6135 und 6235 erleichtern den Einsatz verschiedener Beschickungsgeräte wie Kran, Gabelstapler oder Hubwagen erheblich. Mit der Multi-Part-Fixture können Anbauteile schneller gemessen werden, da ein Wechsel der Messaufnahme entfällt.

Über das Human Machine Interface (HMI) lässt sich die Multi-Part-Fixture einfach positionieren, so dass die Anbauteile bequem von vorne gewechselt werden können.

ATOS 5 & ATOS 5X Integration

Vollflächige Erfassung komplexer Geometrien: ATOS 5 setzt mit fortschrittlicher Kameratechnologie, leistungsstarker Lichtquelle und effizienter Software neue Maßstäbe. Insbesondere bei glänzenden und dunklen Oberflächen sowie feinen Strukturen und Kanten erreicht diese Technologie ein herausragendes Leistungsniveau, indem sie die Gesamtmesszeit verkürzt und gleichzeitig präzise 3D-Messdaten liefert.

ATOS 5X nutzt zusätzlich den integrierten Laser Light Compressor zur Erzeugung von ultrahellem Licht, das Messfelder von bis zu 1000 mm bei sehr kurzen Belichtungszeiten ermöglicht.

Virtueller Messraum

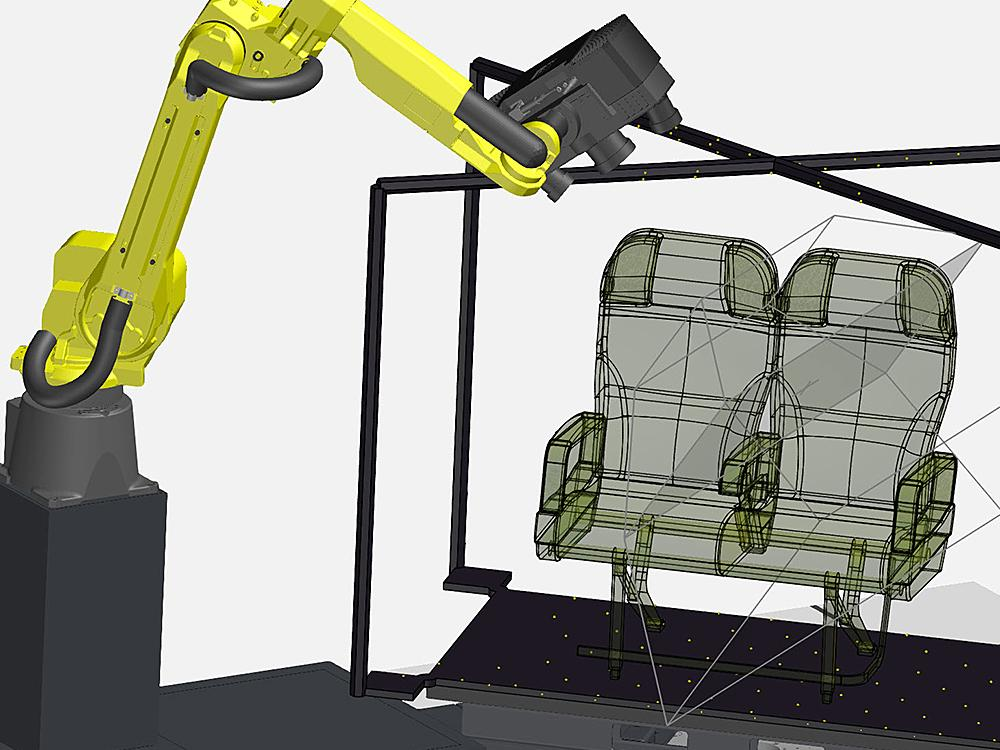

Der virtuelle Messraum (VMR) ist das zentrale Steuerungs- und Planungstool für die ZEISS ScanBox. Hier wird die reale Umgebung in einer präzisen virtuellen Simulation abgebildet.

Der VMR beinhaltet einen Roboter mit Sensor, ermöglicht die Programmierung der Roboterbahnen sowie die Erstellung und Ausführung des Messplans. Dank des VMR sind keine speziellen Roboterkenntnisse nötig.

Häufig gestellte Fragen (FAQs)

Welche Vorteile bietet die ZEISS ScanBox Serie 6 für die automatisierte 3D-Messtechnik?

Die ZEISS ScanBox Serie 6 bietet eine hochmoderne Lösung für automatisierte 3D-Messtechnik Applikationen in der industriellen Fertigung. Sie ermöglicht die präzise Messung großer Bauteile und optimiert den Produktionsdurchsatz durch gleichzeitiges Beladen und Messen.

Wie unterscheidet sich die ZEISS ScanBox Series 6 von den Vorgängermodellen in Bezug auf Flexibilität und Skalierbarkeit?

Im Vergleich zu den Vorgängermodellen zeichnet sich die ZEISS ScanBox Serie 6 durch eine erweiterte Modularität aus, die es ermöglicht, unterschiedliche Bauteilgrößen und -gewichte effizient zu messen. Sie bietet flexible Konfigurationsmöglichkeiten und unterstützt die Integration in unterschiedlichste Produktionsumgebungen.

Welche Rolle spielt die ZEISS ScanBox Serie 6 bei der Qualitätssicherung und Prozessoptimierung?

Die ZEISS ScanBox Serie 6 spielt eine entscheidende Rolle in der industriellen Qualitätssicherung, indem sie schnelle und effiziente 3D-Messungen an komplexen Bauteilen ermöglicht. Die Bedienung im Serienbetrieb kann problemlos durch angelernte Werker erfolgen – geschultes Anwendungspersonal ist nur für die initiale Programmvorlagenerstellung notwendig. Das optimierte Beladekonzept ist speziell auf hohen Durchsatz ausgelegt und maximiert den Output der Anlage.