- Optimalizace pro udržitelné úspory materiálu a energie

- Analýza kombinace simulace a 3D tisku

- Generativní návrh jako možnost optimalizace

- Četné úspěšné příběhy z terénu

- Hluboké odborné znalosti v oblasti optimalizace topologie

Optimalizace komponent

Chytré komponenty jednoduše dokážou více: trvalé úspory materiálu a energie při plné stabilitě a funkčnosti.

Chcete snadno optimalizovat své komponenty a co nejvíce se vyhnout vysokým dodatečným nákladům? WESTCAM vám to umožní: díky chytré kombinaci simulace a 3D tisku.

Naše služba optimalizace komponent vám pomůže výrazně zkrátit celý proces optimalizace. Časově a finančně náročné materiálové testy jsou nahrazeny simulací. Prototyp je vytvořen rychle a nákladově efektivně pomocí inovativní technologie 3D tisku.

Jak to řešíme konkrétně

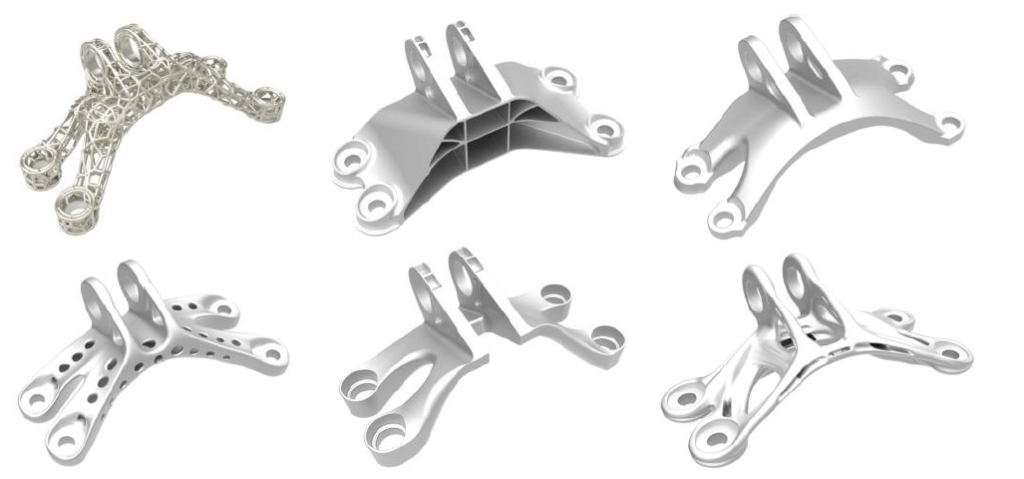

Proces začíná tím, že vy, zákazník, specifikujete určité cíle návrhu, od funkčních požadavků a typů materiálů až po výrobní metody a cenová omezení.

Na základě těchto požadavků je vytvořen trojrozměrný návrh v předem definovaném návrhovém prostoru. Tento model je následně vyroben pomocí 3D tisku a dále ověřen.

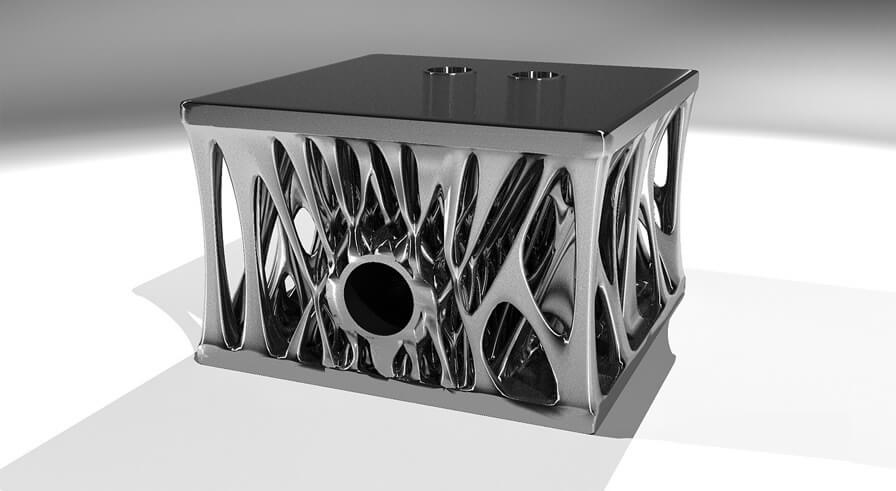

VÁŠ OPTIMALIZOVANÝ KOMPONENT – NAVRŽENÝ SPOLEČNOSTÍ WESTCAM

Používají se tyto základní metody:

CAO (optimalizace tvaru)

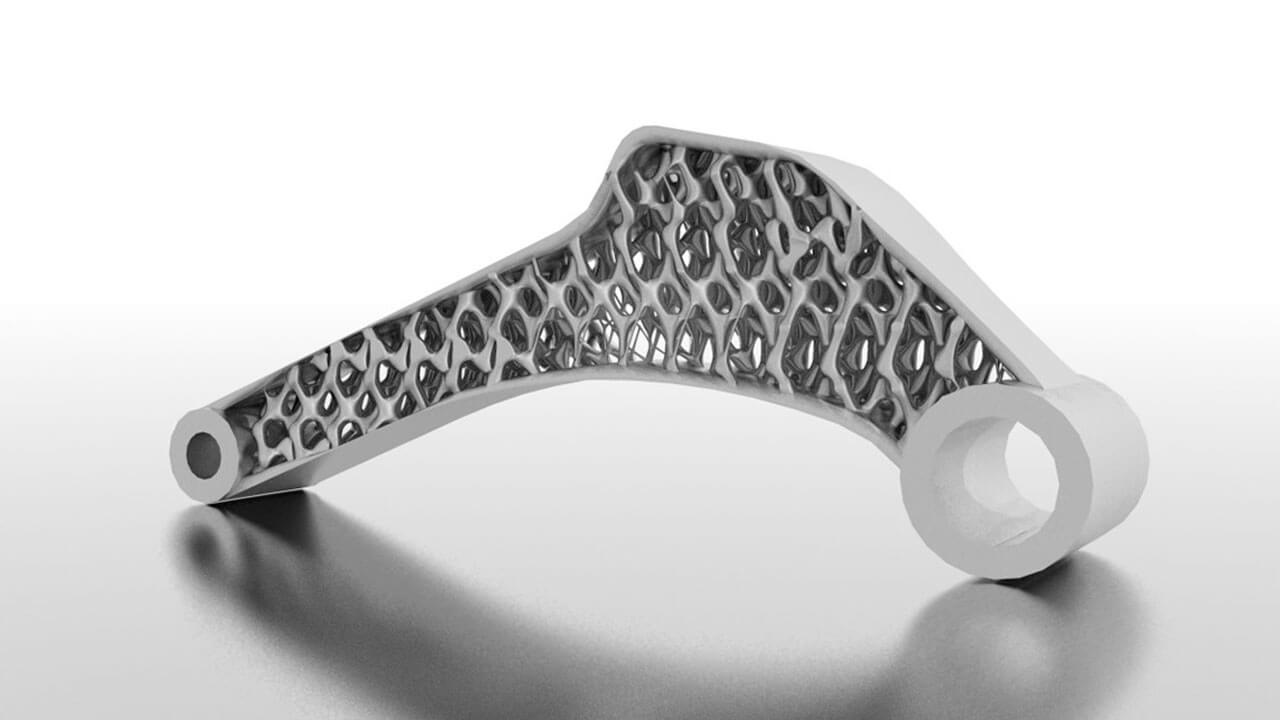

CAO (Computer Aided Optimisation) simuluje růst biologických nosičů síly přizpůsobený zátěži.

Tato simulace vychází ze stanovených mechanických napětí, která jsou výsledkem zatížení a podmínek uložení pro danou konstrukci. V souladu s axiomem konstantního napětí způsobuje rovnoměrné rozložení napětí na povrchu součásti prostřednictvím růstu ve vysoce namáhaných oblastech a volitelného smršťování v nedostatečně namáhaných oblastech. Součást je pružnější a její životnost se zvyšuje.

SKO (optimalizace hmotnosti)

SKO (Soft Kill Option) simuluje adaptivní procesy namáhání v součásti.

Stejně jako metoda CAO je i metoda SKO založena na simulaci pravidla růstu biologických nosičů sil, a je tedy metodou z oblasti bioniky. Biologickým modelem je růst kostí.

Silně namáhané oblasti se vyztuží, méně namáhané oblasti se změkčí a nakonec se odstraní nepotřebný materiál.

Často kladené otázky (FAQ)

Jaký je účel optimalizace komponent?

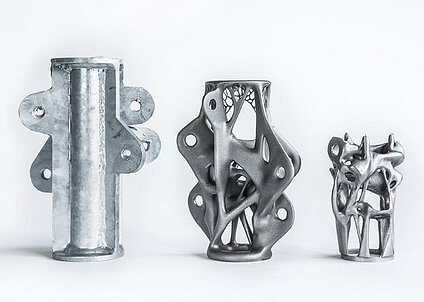

Čím méně materiálu součástka obsahuje, tím je levnější a lehčí. Proto je běžnou praxí optimalizovat součásti a například je vydlabávat. Tím se šetří materiál a výrobní čas. V případě potřeby lze použít další vrstvu materiálu nebo stěnu součásti vyztužit.

Díky moderním 3D technologiím lze optimalizaci a přepracování provést již na 3D modelu předtím, než je součástka vytištěna na 3D tiskárně a/nebo vyrobena v sérii.

Další výhodou optimalizace součástí je, že simulace a výpočet sil působících na součást v softwaru znamená, že se lze vyhnout časově náročným materiálovým zkouškám. To znamená, že součást může jít rychleji do výroby.

Jaké jsou výhody optimalizace komponent pomocí 3D technologie ve srovnání s konvenční výrobou?

Optimalizace komponentů v konvenční výrobě vyžaduje velké úsilí a náklady, protože je třeba přizpůsobit výrobní systém a použít nákladné nástroje.

Naproti tomu optimalizace komponent pomocí 3D tisku je výrazně jednodušší a nákladově efektivnější, protože je třeba změnit pouze model CAD. Stejně tak je obvykle zapotřebí méně jednotlivých dílů než při konvenční výrobě, což následně snižuje náklady i náklady na plánování a montáž.

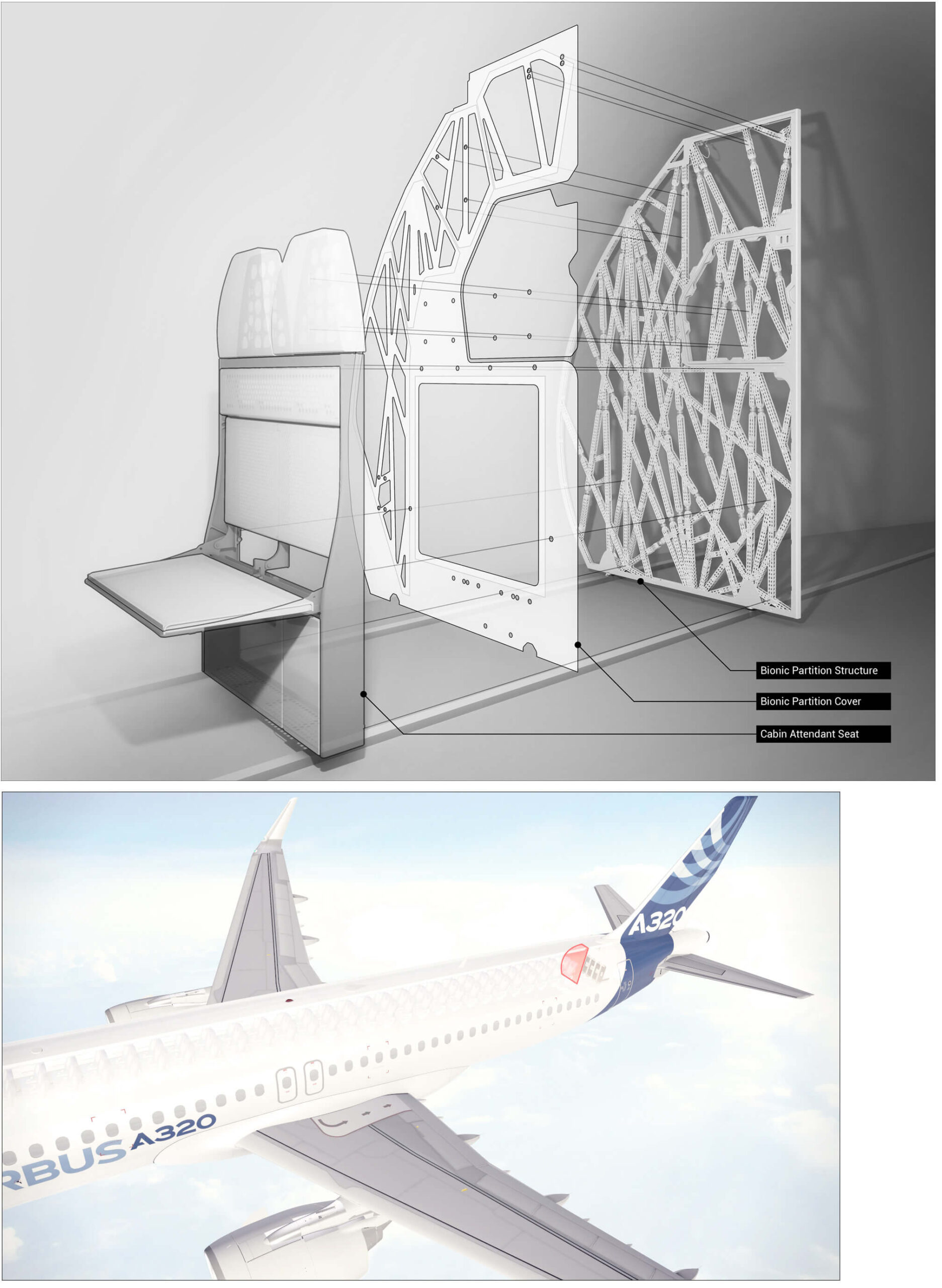

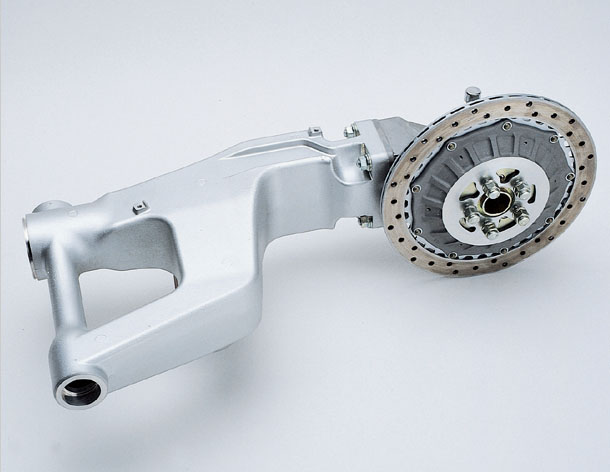

V jakých odvětvích se optimalizace komponent používá?

Naše služby 3D tisku využívají zákazníci z různých průmyslových odvětví, například z oblasti výroby vozidel a automobilů, letecké techniky, strojírenství, výroby zařízení, sportu a volného času a lékařské techniky.