CT průmyslová počítačová tomografie

Tvhled do technických prvků

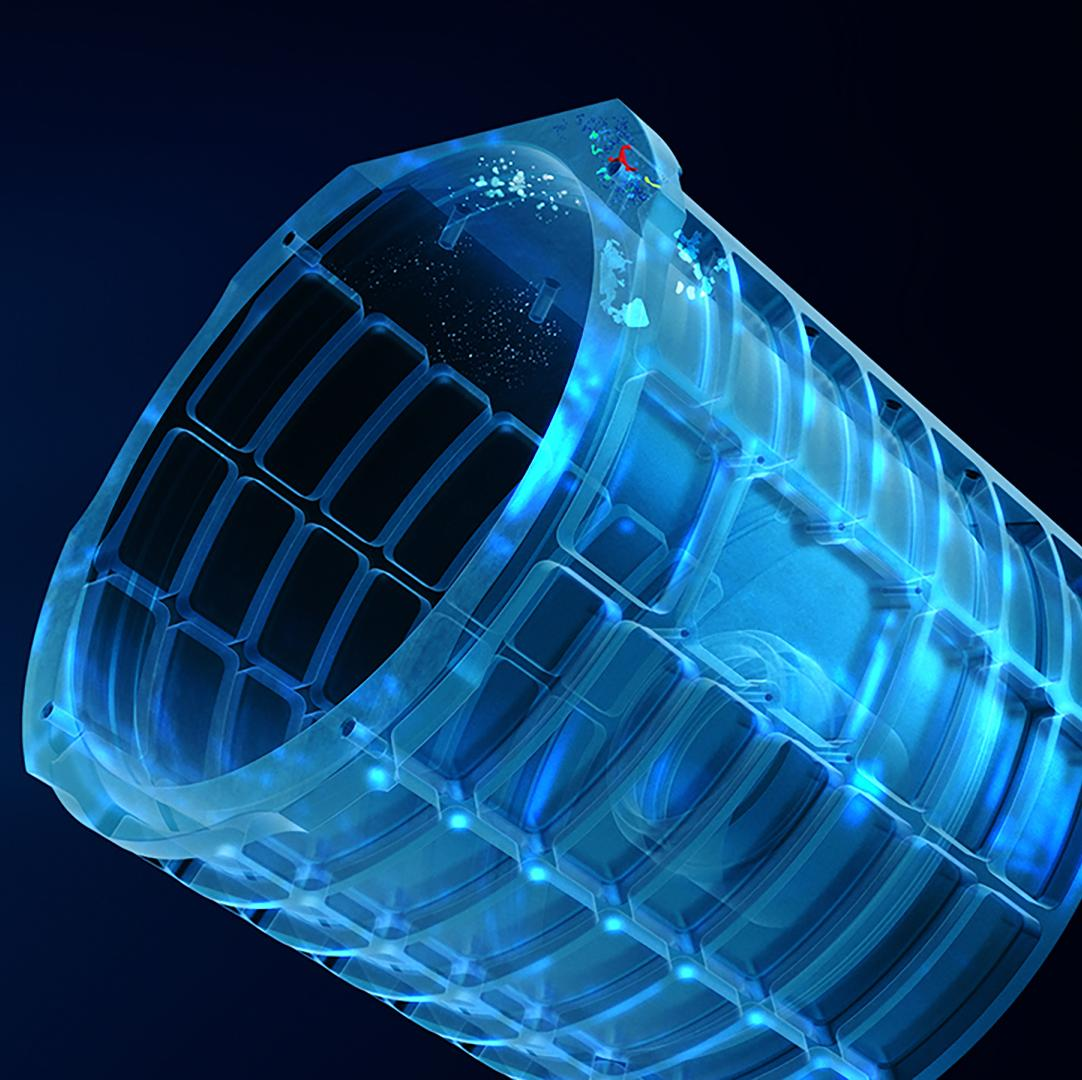

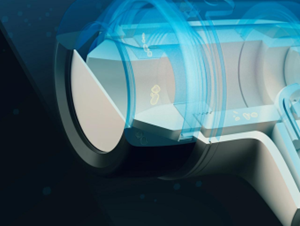

Moderní CT systémy využívají rentgenové záření k vytvoření přesných 2D snímků, které jsou v následném procesu rekonstrukce zpracovány na 3D objemová data. Na základě těchto dat je možné identifikovat vady, poruchy, vnitřní prvky a montážní situace.

Po vygenerování modelu povrchu je možné provést geometrické vyhodnocení zkušebního vzorku pro účely rozměrové kontroly. Tato technologie je užitečná zejména pro zajištění kvality, diagnostiku závad a optimalizaci výrobních procesů.

- Analýza geometrie

- Analýza objemu

- Zjišťování závad

- Výduchy a inkluze

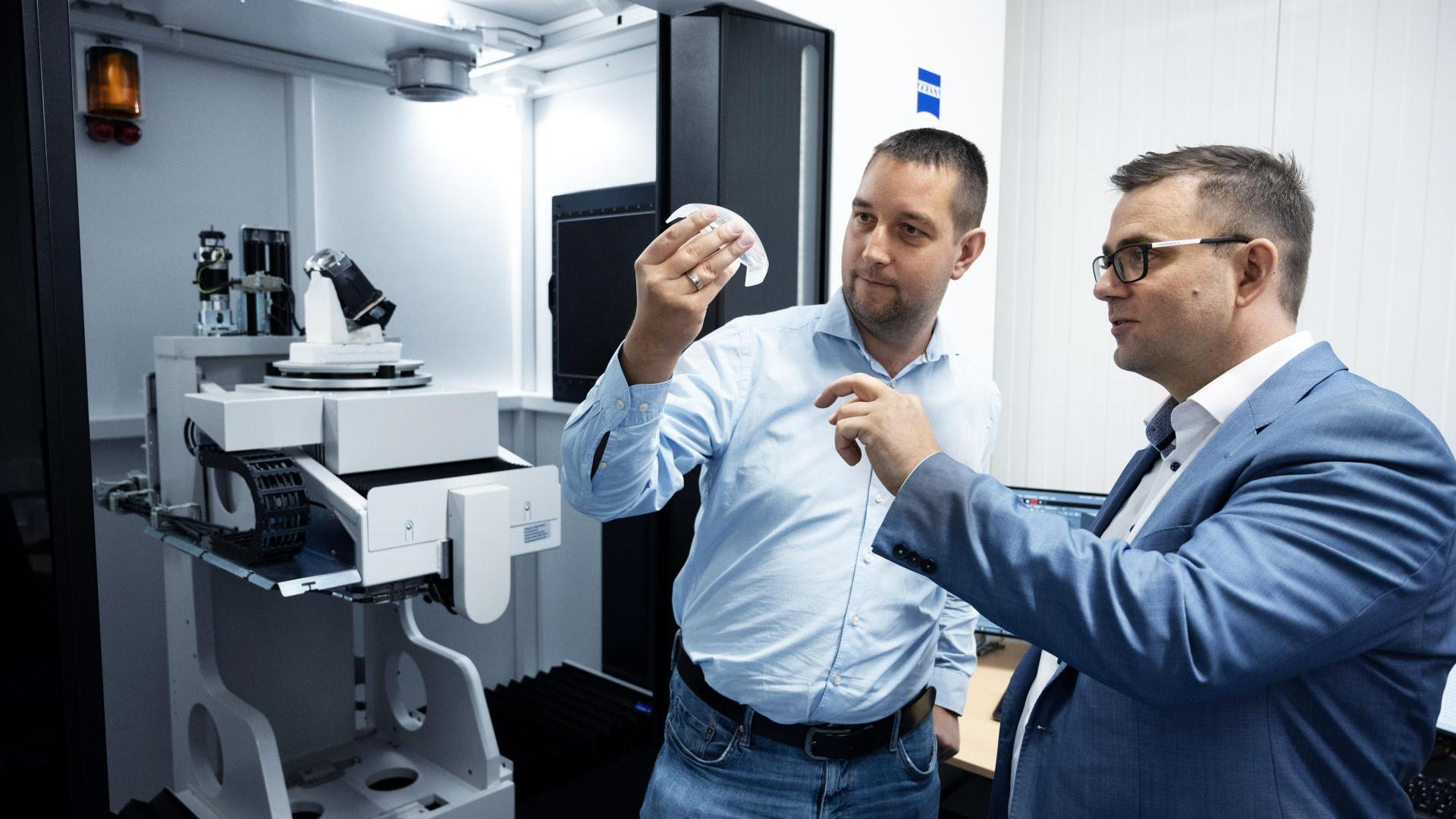

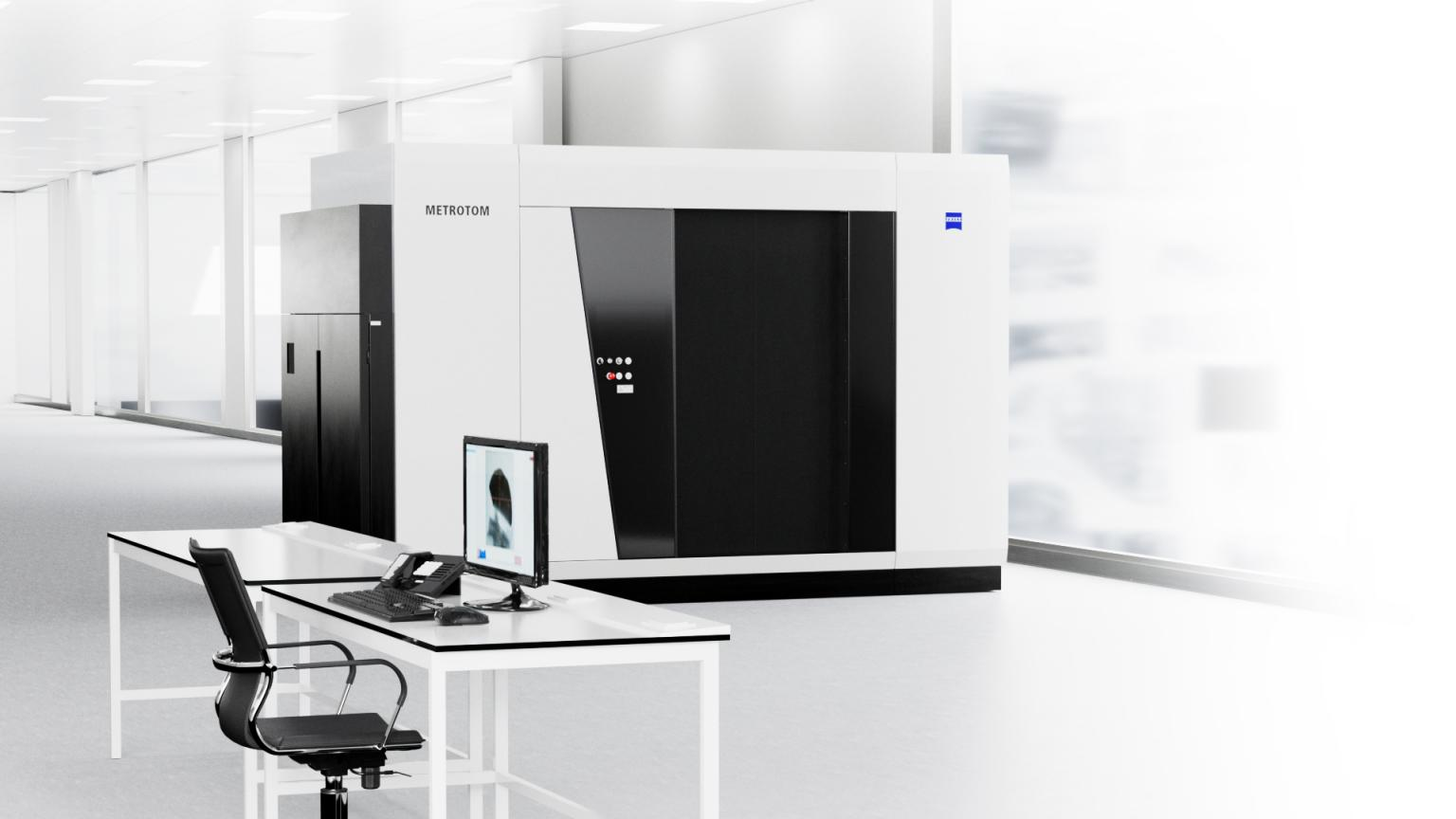

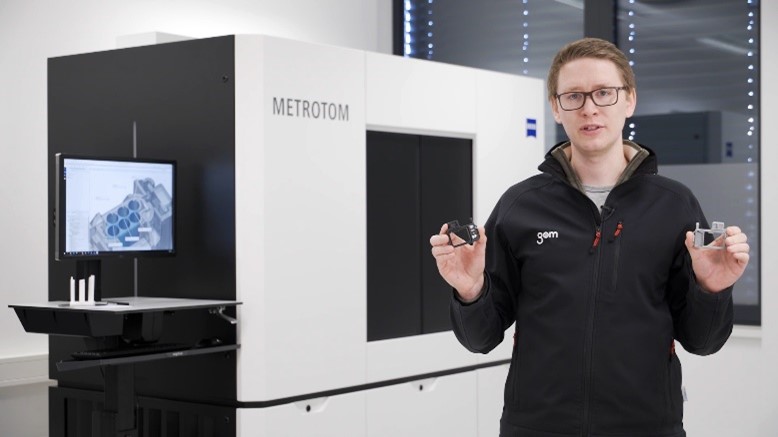

Sběr dat pomocí ZEISS METROTOM

S počítačovým tomografem od společnosti ZEISS můžete efektivně provádět i složité měřicí a kontrolní úlohy pomocí jediného rentgenového snímku.

Standardizovaná přejímka, použitá přesná mechanika a sofistikovaný kalibrační postup zaručují sledovatelnost systému. Lineární vedení a otočný stůl splňují nejvyšší standardy přesnosti.

Výhody rentgenové technologie

Ve srovnání s celoplošnými 3D skenery nabízí technologie CT výhodu, že lze vytvořit vysoce kvalitní digitální dvojče bez ohledu na složitost a kvalitu povrchu zkušebního vzorku.

Kromě posouzení rozměrové přesnosti vnější geometrie lze provést nespočet analýz vnitřních oblastí součástí.

Komplexní analýza dat CT ve 3D

ZEISS INSPECT X-Ray je název softwaru pro všechny aspekty sběru CT dat a analýzy objemových modelů. Lze jej použít k vytváření hodnocení geometrie i k analýzám vnitřních defektů, dutin a montážních situací.

Součástí tohoto komplexního nástroje jsou také efektivní funkce reportování, automatizace a analýzy trendů.

Kontrola objemových modelů jiných výrobců

ZEISS INSPECT X-Ray také umožňuje import dat třetích stran, a nabízí tak uživatelům alternativního CT hardwaru přístup k efektivním a automatizovatelným kontrolním procesům.

Často kladené otázky (FAQ)

Was ist industrielle Computertomographie?

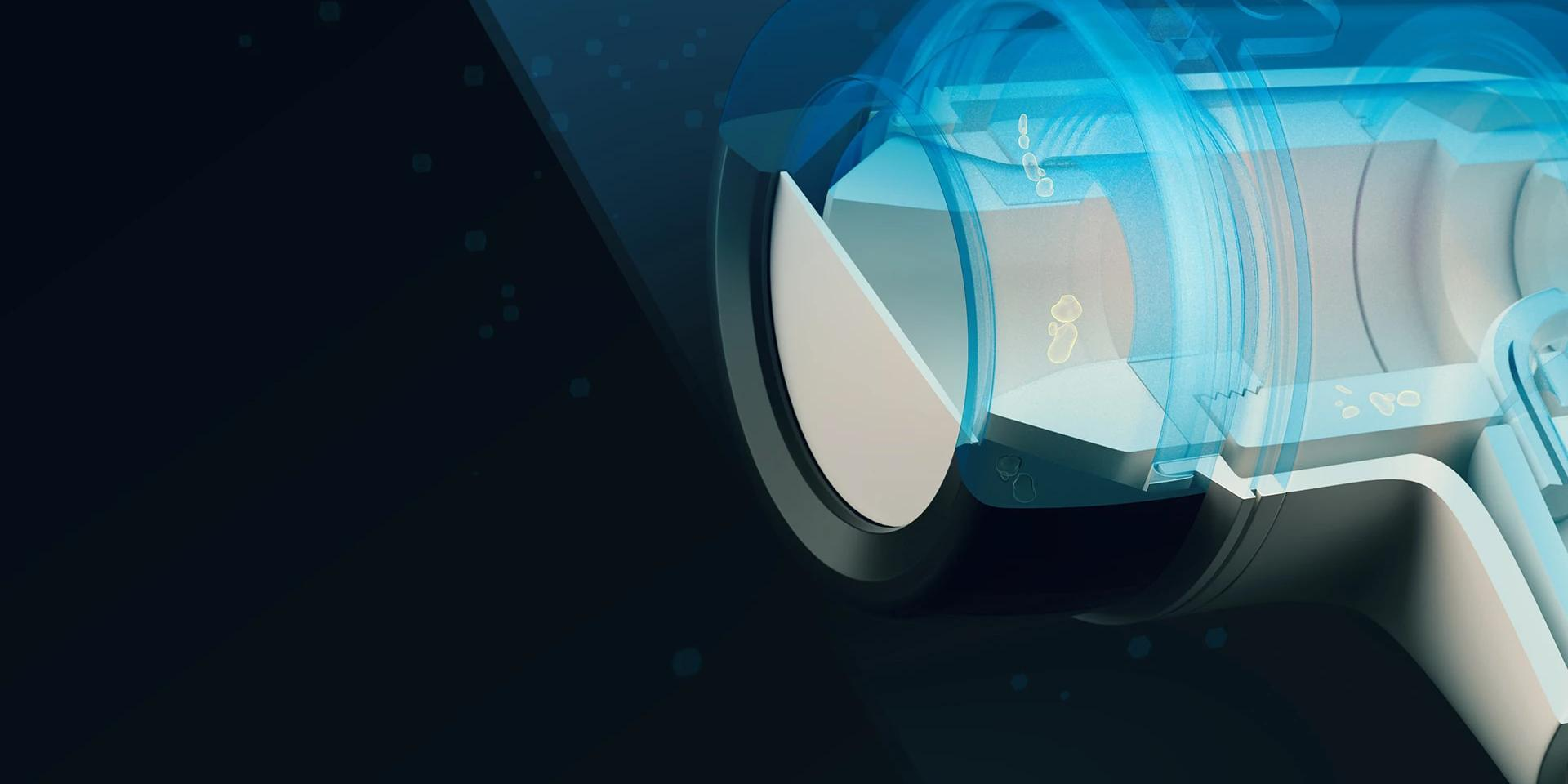

Jedná se o trojrozměrné měření technických součástí na základě rentgenové technologie. Princip je podobný jako u lékařské počítačové tomografie, i když u průmyslových CT jsou zdroj záření a detektor obvykle stacionární a měřená součást se během snímání obrazu pohybuje.

Tento typ 3D měřicí technologie se používá především pro složité komponenty, které je třeba analyzovat vcelku nebo i uvnitř. Primárním výsledkem měření je objemový model ve voxelovém formátu, který je ve většině případů převeden do celoplošného formátu STL pro účely další analýzy.

Welche Analysen können mittels industriellem CT durchgeführt werden?

Aplikace jsou velmi rozmanité. Mimo jiné se naměřená data používají k vyhodnocení geometrické rozměrové přesnosti jednotlivých dílů a součástí na celém jejich povrchu – zejména pokud není možné zachytit celý povrch pomocí průmyslového 3D skeneru (v závislosti na složitosti).

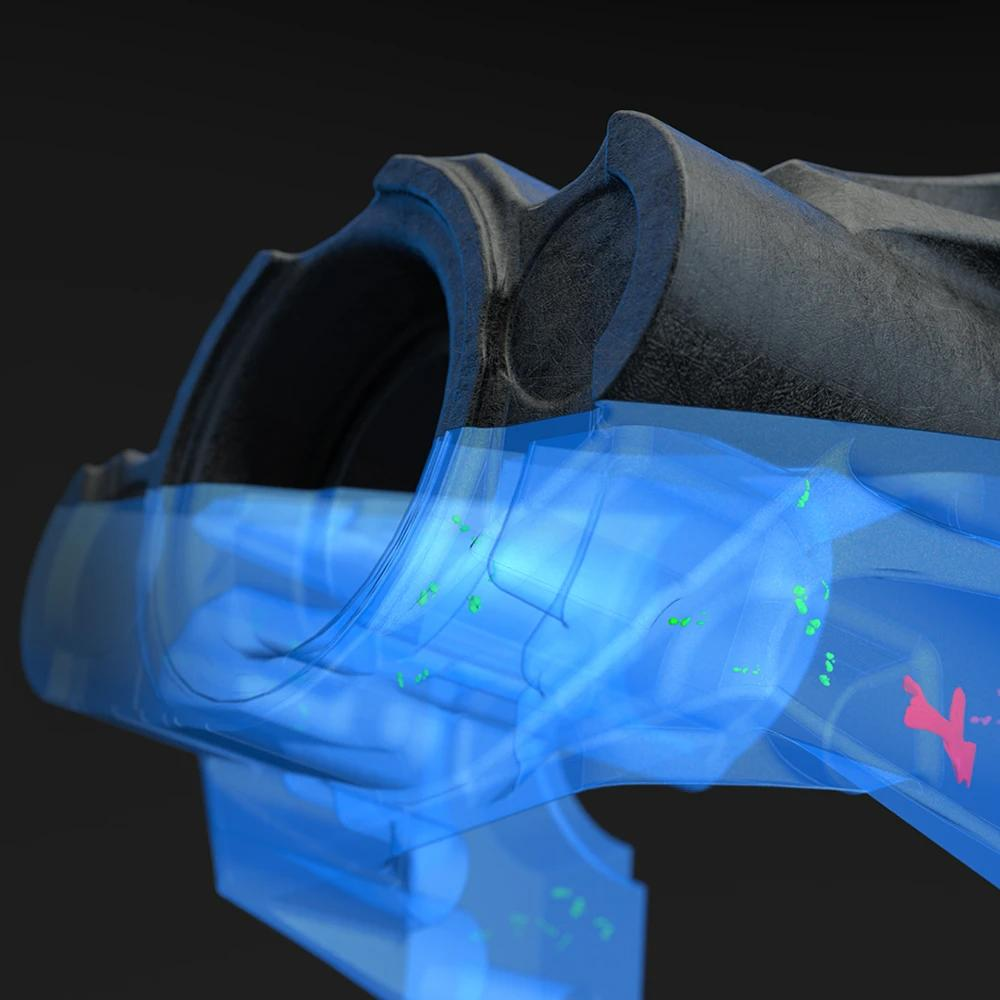

Analýza plynových inkluzí a výduchů se často používá při vývoji plastových nebo litých součástí. Velikost, objem, počet a rozložení inkluzí lze analyzovat snadno a intuitivně.

Další významnou oblastí použití je hodnocení sestav, např. analýza poruch v případě problémů s netěsnostmi, deformace jednotlivých dílů ve smontovaném stavu a analýza celkové situace pažení.

Wie exakt sind industrielle CT-Vermessungen?

Je třeba zásadně rozlišovat mezi rozlišením a přesností měření:

Rozlišení detektoru poskytuje informace o dosažitelné vzdálenosti měřicího bodu CT při minimálním zvětšení a je ukazatelem velikosti, při které lze ještě zobrazit povrchové struktury. Obvykle by rozlišení mělo být 5-10krát menší než nejmenší prvek, který má být na součásti detekován. (např. vyhodnocení poloměru na součásti s délkou oblouku = 1 mm à prostorové rozlišení skenu = 0,1 až 0,2 mm).

U mnoha technických počítačových tomografů lze rozlišení pozitivně ovlivnit změnou vzdálenosti od detektoru a nastavením natočení součástek. (efekt zvětšení)

Přesnost měření popisuje, jak přesně leží vygenerované měřicí body na skutečném povrchu součásti. V závislosti na použitém CT systému a zvětšení dosahují průmyslové CT systémy ZEISS přesnosti až 0,005 mm.

Poradíme vám osobně!

Rádi jsme tu pro vás