ScanBox Serie 7 & 8

Präzise 3D-Messtechnik für große und schwere Bauteile im Karosseriebau, Presswerk und Try-Out-Werkzeugbau.

Mit der ZEISS ScanBox Serie 7 digitalisieren und inspizieren Sie große Bauteile wie z.B. Seitenwände von Automobilen bis zu einer Länge von 10 Metern. Auch Schweißbaugruppen für den Transport-, Maschinen- und Flugzeugbau können vermessen werden. Die flächenhaften Messdaten ermöglichen die Auswertung von Lochbildern, Beschnittzugaben und Charakterisierungslinien.

Mit der ATOS ScanBox Serie 8 digitalisieren Sie komplette Fahrzeuge mit hoher Geschwindigkeit von außen und innen. Die modulare 3D-Messmaschine ist die Komplettlösung für OEMs zur Analyse in Meisterbock und Cubing, zur Inspektion von fertigen Fahrzeugen und zur Qualitätssicherung im Karosseriebau. Nutzen Sie die leistungsstarke Software ZEISS INSPECT für die lineare Auswertung von Spalt und Bündigkeit.

- 8-Achs-Kinematik

- Modulares Layout

- Scannen im Duplex-Modus

- Inspektion von Rohkarossen

Serie 7

8-Achs-Kinematik

Flexiblere Sensorpositionierung durch acht Freiheitsgrade. Durch die 8-Achs-Kinematik – eine Kombination aus horizontaler Schiene, vertikalem Lift und Knickarmroboter – ist die vollflächige Vermessung großer und schwerer Bauteile problemlos möglich.

Modulares Layout

Sie haben die Möglichkeit, ZEISS ScanBox 7160 nach Bedarf um einen weiteren Drehtisch-Arbeitsbereich zu erweitern, um den Durchsatz noch zu erhöhen.

Aufgrund der gleichen Bauteile ist auch ein Upgrade auf die ZEISS ScanBox Serie 8 problemlos möglich.

Serie 8

Automatisiertes Scannen im Duplex-Modus

Hierbei werden zwei Roboter werden synchron in einer Messzelle eingesetzt. Dank der zwei 8-Achs-Kinematiken ist die vollflächige Vermessung besonders großer Baugruppen problemlos möglich. Der Duplexmodus gewährleistet den synchronen, koordinierten Einsatz von zwei Robotern in der Messzelle.

Da der Doppelroboterbetrieb in einem gemeinsamen Koordinatensystem stattfindet, wird ein gemeinsamer Datensatz der Messungen erzeugt. Je nach Anforderung können die beiden Roboter der ZEISS ScanBox Serie 8 auch für unabhängige Messungen an zwei verschiedenen Bauteilen eingesetzt werden.

Beschleunigte

Inspektion von Rohkarossen

Mit einem Referenzrahmen für die ZEISS ScanBox Serie 8 wird die serienbegleitende Produktionskontrolle noch effizienter. Das flexible System ist ohne Vorbereitungszeit einsatzbereit.

Sie können Ihren Durchsatz deutlich erhöhen. Prüfen Sie mehr als 1000 Messmerkmale wie Oberflächen- und Kantenpunkte, Löcher und Bolzen. Die Messergebnisse können einfach in eine Statistikdatenbank exportiert werden.

Allgemein

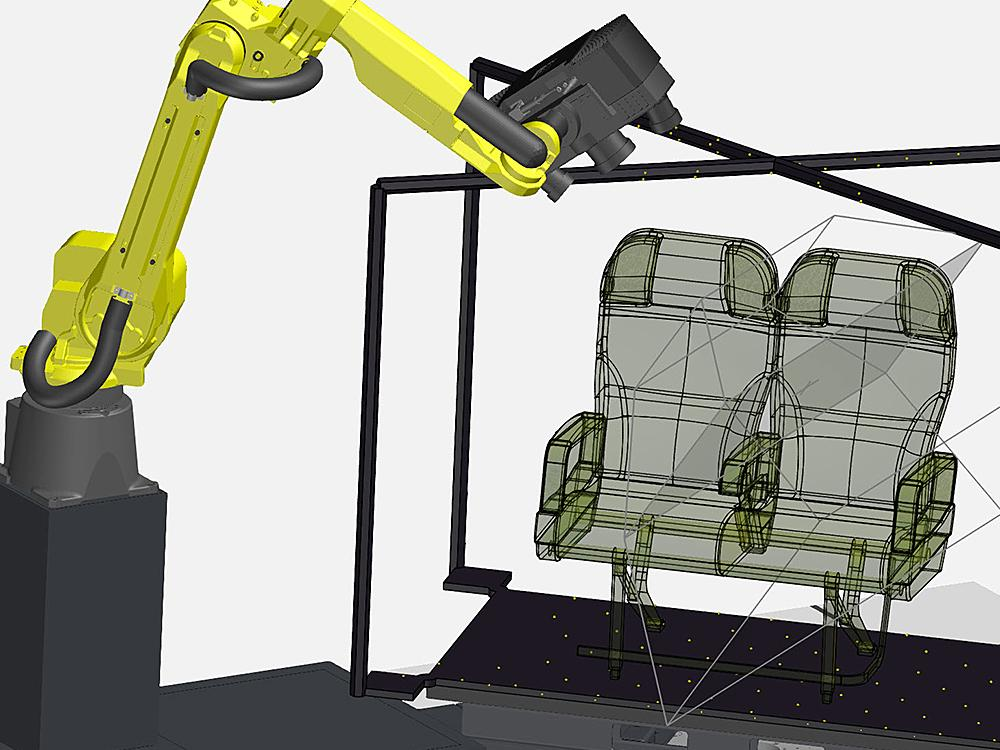

Virtueller Messraum

Der virtuelle Messraum (VMR) ist das zentrale Steuerungs- und Planungstool für die ZEISS ScanBox. Hier wird die reale Umgebung in einer präzisen virtuellen Simulation abgebildet.

Der VMR beinhaltet einen Roboter mit Sensor, ermöglicht die Programmierung der Roboterbahnen sowie die Erstellung und Ausführung des Messplans. Dank des VMR sind keine speziellen Roboterkenntnisse nötig.

Analysetool mit dabei

WESTCAM bietet alles aus einer Hand: Scannen, Prüfen und Reporting für detaillierte Soll-Ist-Vergleiche sowie Form- und Lagetoleranzen.

Die leicht verständlichen Ergebnisse ermöglichen es Ihnen, notwendige Korrekturen direkt umzusetzen. Führen Sie umfassende Analysen durch, erstellen Sie detaillierte Berichte und integrieren Sie die Messergebnisse nahtlos in Ihre bestehenden Prozesse.

Häufig gestellte Fragen (FAQs)

Was ist das Besondere an der ZEISS ScanBox Serie 8 im Hinblick auf die Digitalisierung von Karosserien?

Mit der ZEISS ScanBox Serie 8 ist es möglich, vollständige Fahrzeuge sowohl von außen als auch von innen zu digitalisieren. Die Qualitätssicherung im Karosseriebau, die Inspektion fertiger Fahrzeuge und die Analyse von Meisterbock und Cubing sind ihre Haupteinsatzgebiete.

Welche Programmierumgebung nutzt die ZEISS ScanBox Serie 8 zur Analyse der Messdaten und welche Funktionen hat sie?

Die ZEISS ScanBox verwendet die leistungsstarke ZEISS INSPECT-Software mit VMR-Erweiterung, sowohl für die Roboter- und Messpositionsprogrammierung, als auch für die anschließende Digitalisierung und Inspektion der Messwerte. Die Messergebnisse werden automatisiert abgelegt und zur Prozessoptimierung weiterverwendet.